Paso 1: Preparación del material de filtro

Existen varias opciones para las materias primas utilizadas para fabricar cartuchos de filtro, que comúnmente incluyen papel de filtro y tela de filtro. Al seleccionar materias primas, es necesario elegir de acuerdo con los diferentes usos y requisitos de rendimiento de los cartuchos de filtro.

Recomendación de papel de filtro: el material de filtro de fibra de pulpa de madera se utiliza principalmente para turbinas de gas, compresores de aire centrífugos y filtración de entrada de otras unidades grandes y eliminación de polvo de chorro de arena para medios de polvo de baja concentración de partículas grandes.

Recomendación de tela de filtro: comúnmente se usan fibra de poliéster y tela no tejida de fibra de PP, adecuada para la mayoría de las aplicaciones.

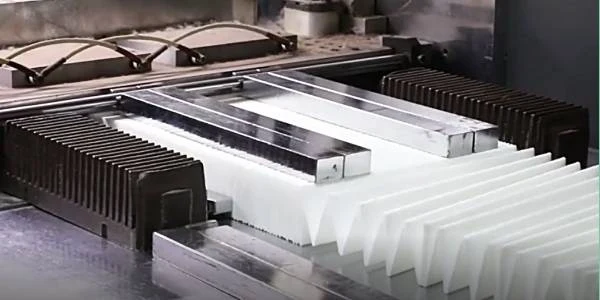

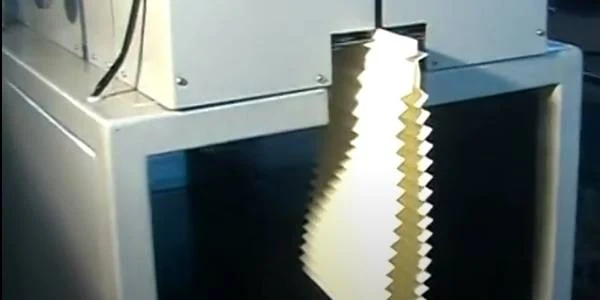

Paso 2: Plisado y formación

El material de filtro cortado se procesa a través de una máquina plisadora para aumentar el área de superficie del medio de filtro, mejorando así la eficiencia de filtración. Este paso determina el número de pliegues y el área de filtración del cartucho de filtro.

Paso 3: Material de filtro de corte

De acuerdo con el tamaño del cartucho de filtro, el material del filtro se corta en tamaños y formas apropiados, generalmente utilizando una máquina de corte para un recorte preciso.

Paso 4: Material de filtro de unión

El papel de filtro plisado y cortado está unido con adhesivo de fusión en caliente, lo que garantiza la estabilidad estructural y el sellado del elemento del filtro para mejorar el rendimiento general del filtro de aire.

Recomendación de adhesivo de fusión en caliente: hay tres opciones de material: EVA, PO y PA. Entre ellos, EVA ofrece una mayor relación costo-rendimiento, el adhesivo de fusión en caliente PO tiene una mejor resistencia a la humedad y el adhesivo de fusión en caliente PA tiene una mejor resistencia a altas temperaturas. La selección se puede hacer en base a las condiciones reales.

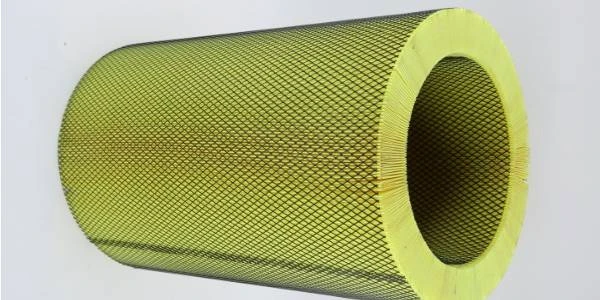

Paso 5: Fabricación interna y externa de la malla

La malla interna y externa puede elegir malla metálica perforada o malla metálica expandida, que puede proteger el filtro de la deformación, mejorar la resistencia al impacto del filtro y la vida útil. Son componentes importantes para el soporte interno y la protección externa del filtro.

Recomendación de la malla interna y externa: Malla metálica perforada o malla metálica ampliada, hecha de la placa de acero galvanizada o inoxidable.

Paso 6: Elemento de filtro y montaje de malla metálica

Este proceso implica combinar el material de filtro tratado con la malla interior y exterior que soporta su estructura para formar un conjunto completo de cartucho de filtro.

Paso 7: Estampado de tapa de metal

La tapa metálica del extremo se forma a través de un proceso de estampado y, en última instancia, se usa para sellar ambos extremos del cartucho del filtro colector de polvo para garantizar la integridad estructural y el sellado del cartucho del filtro colector de polvo.

Recomendación del casquillo de extremo del metal: Los clientes necesitan proporcionar las dimensiones específicas del cartucho de filtro del colector de polvo.

Paso 8: Unión de tapa de extremo

Las tapas de extremo se instalan en ambos extremos del material del filtro, típicamente usando un adhesivo especial para unir firmemente las tapas de extremo con el material del filtro. El material de la tapa de extremo puede ser metal, plástico o caucho, y se eligen diferentes materiales basándose en aplicaciones específicas.

Adhesivo recomendado para tapas de extremo de metal: el pegamento de PU de dos componentes es más adecuado para uniones de alta viscosidad, alta temperatura y alta resistencia. Tiene un precio moderado, por lo que es el más rentable.

Paso 9: Engluado del elemento de filtro

El encolado del elemento de filtro puede garantizar una conexión firme entre las partes del elemento de filtro y el rendimiento general de sellado. Mediante la aplicación precisa de pegamento, la clasificación del filtro y la vida útil del filtro se pueden mejorar de manera efectiva.

Recomendación de adhesivo de fusión en caliente: hay tres opciones de material: EVA, PO y PA. Entre ellos, EVA ofrece una mayor relación costo-rendimiento, el adhesivo de fusión en caliente PO tiene una mejor resistencia a la humedad y el adhesivo de fusión en caliente PA tiene una mejor resistencia a altas temperaturas. La selección se puede hacer en base a las condiciones reales.